La carpenteria metallica è un settore chiave nell’industria moderna, impiegata in ambiti che spaziano dall’edilizia all’industria manifatturiera, fino al settore energetico e ai trasporti. Realizzare una struttura metallica, leggera o pesante, richiede un processo articolato e altamente specializzato, che unisce progettazione, competenze tecniche, macchinari evoluti e manodopera qualificata.

In questo articolo vediamo le principali fasi del processo produttivo nella carpenteria metallica, dal disegno iniziale fino al montaggio finale in cantiere, passando per taglio, piegatura, saldatura e assemblaggio.

1. Progettazione tecnica: il cuore della commessa

Come ci spiega MetalCar, azienda esperta in lavori di carpenteria metallica, tutto ha inizio con la fase di progettazione, in cui vengono tradotti i requisiti del cliente in disegni tecnici esecutivi. L’uso di software CAD 2D/3D e BIM consente di modellare la struttura in modo preciso, ottimizzando materiali, pesi e modalità di assemblaggio.

Durante questa fase si definiscono:

- I materiali da impiegare (acciaio al carbonio, inox, alluminio)

- Le sezioni e i profili strutturali

- Le unioni e i giunti (bullonati, saldati, misti)

- I dettagli costruttivi e di posa

Una progettazione ben fatta riduce gli errori nelle fasi successive e consente un controllo puntuale dei costi e delle tempistiche.

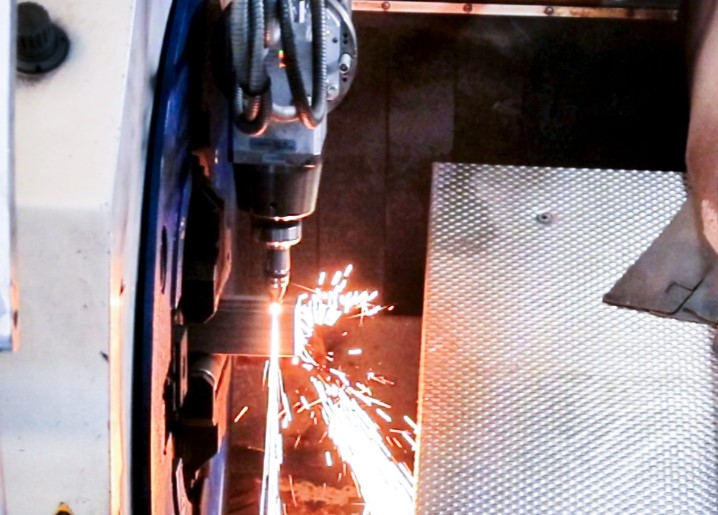

2. Taglio dei materiali: precisione e flessibilità

Una volta approvati i disegni, si passa al taglio dei materiali grezzi, che possono essere lamiere, travi, tubi o profili. Le principali tecnologie utilizzate in questa fase includono:

- Taglio al plasma: adatto per acciai di medio spessore

- Taglio laser: estremamente preciso, ideale per componenti con tolleranze strette

- Ossitaglio: utilizzato per spessori elevati

- Taglio a nastro o a disco: per sezioni standard

La precisione del taglio è fondamentale per garantire l’accoppiamento corretto dei pezzi, ridurre gli scarti e semplificare l’assemblaggio.

3. Piegatura e lavorazioni meccaniche

La fase successiva è la piegatura, che consente di modellare lamiere o tubolari secondo angoli e raggi specifici. Si utilizzano presse piegatrici a controllo numerico, capaci di garantire uniformità e precisione anche su pezzi di grandi dimensioni.

Oltre alla piegatura, possono essere necessarie lavorazioni come:

- Foratura e alesatura

- Sbordatura e fresatura

- Filettature o inserimento di inserti filettati

Queste operazioni preparano i componenti per le fasi successive, assicurando che ogni parte sia pronta per essere saldata o assemblata.

4. Saldatura: unione strutturale e certificata

La saldatura è una delle fasi più delicate e tecniche della carpenteria metallica. Unisce in modo permanente i componenti metallici, garantendo la resistenza meccanica e la sicurezza della struttura.

Le tecniche più comuni includono:

- Saldatura ad arco con elettrodo rivestito (SMAW)

- Saldatura MIG/MAG (GMAW)

- Saldatura TIG (GTAW)

- Saldature robotizzate o automatiche per produzioni seriali

Le saldature devono essere eseguite da operatori qualificati, secondo procedure certificate, e sono spesso sottoposte a controlli non distruttivi (CND) come radiografie, ultrasuoni o liquidi penetranti.

5. Assemblaggio: la fase di pre-montaggio in officina

Dopo la saldatura, le varie componenti vengono pre-assemblate in officina per verificare il corretto accoppiamento delle parti e la rispondenza al progetto. In questa fase si utilizzano bulloni, viti, spine o ulteriori saldature di completamento.

L’assemblaggio può essere:

- Parziale, con pre-montaggio a moduli

- Completo, con realizzazione dell’intera struttura

Il pre-assemblaggio consente di ridurre tempi e rischi durante la fase finale di montaggio in cantiere.

6. Trattamenti superficiali: protezione e finitura estetica

A seconda dell’ambiente di utilizzo, i componenti possono essere sottoposti a:

- Zincatura a caldo o a freddo (per protezione contro la corrosione)

- Verniciatura industriale (a polveri o a liquido)

- Anodizzazione (per l’alluminio)

- Satinatura o lucidatura (soprattutto per acciaio inox)

Questi trattamenti aumentano la durabilità nel tempo e migliorano l’aspetto estetico delle strutture, contribuendo anche alla loro manutenzione futura.

7. Montaggio finale in cantiere

Ultima fase è il trasporto e montaggio della struttura presso il sito di destinazione. Le componenti vengono movimentate con gru, autocarri e sistemi di sollevamento, seguendo piani di posa e procedure di sicurezza.

Durante il montaggio si effettuano:

- Verifiche dimensionali e di allineamento

- Collegamenti finali bullonati o saldati

- Eventuali adeguamenti in loco

Il montaggio è eseguito da personale specializzato, in stretta collaborazione con tecnici, progettisti e responsabili della sicurezza.

Dall’idea al risultato: il valore di un processo strutturato

La carpenteria metallica è molto più di una semplice lavorazione: è un processo ingegneristico complesso che richiede organizzazione, precisione e competenze trasversali. Ogni fase, dalla progettazione al montaggio, influisce sulla qualità finale della struttura.

Affidarsi a un fornitore in grado di gestire internamente tutte le fasi del processo garantisce maggiore controllo, efficienza e risultati affidabili, soprattutto nei settori dove la sicurezza, la durabilità e il rispetto delle normative tecniche non sono negoziabili.